“质变”方可量变,看销冠品牌如何诠释标杆级品质

作为全球最大的单一汽车市场,中国虽然被很多品牌都视为福地,但想要在这个竞争激烈的市场中斩获销冠头衔,绝非易事。唯独有个品牌,却能在近几年的销量表现上始终处于不败之地,它就是一汽-大众。

其品牌在2020年累计终端销售达到2161888辆车,连续四年(2016-2020)在销售方面的持上涨趋势,同时还进一步拉大了与第二名的差距。很多人都不禁想要知道,一汽-大众到底是凭借什么达到如此傲人的成绩?今天小编就带大家来了解一下,在一汽-大众品牌背后,是如何诠释“品质”二字的。

实力雄厚,一汽-大众工厂是一个不简单的地方

一个车企能否造出好车,取决于它是否拥有一个强大的工厂,那到底什么才是一汽-大众的德系品质?又是如何实现的?很多普通消费者恐怕只是知其然不知其所以然。这也难怪,毕竟“秘密”都藏在汽车工厂里,对普通人来说工厂可谓“非请勿入”的机密重地,那么一汽-大众的高品质的背后,都做了些什么动作呢?

目前一汽-大众在国内的工厂分布五地,合共六个工厂,包括一汽-大众华北基地(天津工厂)、长春工厂(又分一厂和二厂)、成都工厂、佛山工厂、青岛工厂,每座工厂都是符合大众品牌德国标准的全球化高精尖汽车生产工厂。它们分别负责着一汽-大众旗下各车型的生产工作,而每一家工厂的背后,在我们看来简单无比的流水线作业,包括冲压、焊装、涂装、总装四大整车制造车间,实际上暗含了超强的技术底蕴,其中不少技术更是大众体系的独门秘方!

冲压车间:优质材料+顶级设备打造基础

一汽-大众出品给消费者第一印象毫无疑问是“皮实安全”,这就要归功于一汽-大众钢板的选择以及冲压车间的强大了!没错,对于汽车制造业来说,最基础的原材料就是钢材。为了给整车提高品质,一汽-大众使用的双面镀锌钢板均来自德国蒂森克虏伯,韩国的浦项以及国内的宝钢和鞍钢等国际知名钢材供应商,无论是钢材的强度还是耐腐蚀性能都非常出色,后续的冲压成型打下坚实基础。

其次冲压一直都是一汽-大众领先于其他合资品牌的一项工艺。在一汽-大众的冲压车间采用了德国舒勒6工序8100吨高速冲压线,它也是目前国内最先进水平的冲压线。相比其它企业工厂冲压普遍实行的4序、5序冲压,6序冲压够保证零件成形更充分、零件刚性更强,从而满足更加复杂的零件生产需要。另外生产过程中采用ATOS蓝光扫描仪对模具进行μ级监控,同时冲压线尾员工均通过康采恩产品标准质量培训,严格把关多重质量控制环节,最终让任何有缺陷的零件都“插翅难逃”。

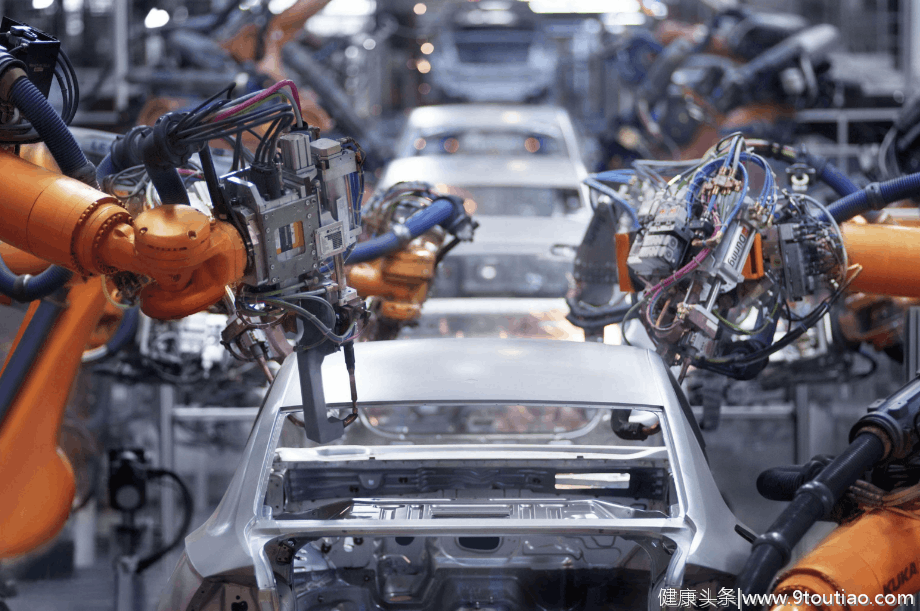

焊装车间:“德系品质”的核心

稍微有些工程知识的人都知道,焊接质量不仅会影响一台车的整体强度,而且对整车NVH也有极大影响。德系车一直以来的高安全性和车内静音水平在很大程度上就是得益于其焊接技术的领先。最能代表行业领先水平的当然还是激光焊接,它就像变魔术一样,能将两块钢板“无缝熔合”在一起,比起不少企业仍在使用的点焊和弧焊,安全性能提高40%以上。加上一汽-大众车身在热成型钢材、超高强度、特高强度钢材比例均为同级领先水平,造就同级领先的安全车身。

除此之外,一汽-大众的焊装车间采用德国大众最先进的VASS电气标准设计,这是整个汽车行业标准化程度、集成度、先进程度最高的电气标准之一。高度自动化率更是工厂效率高和精度高的秘诀。就拿一汽-大众佛山工厂为例,这是一个完全颠覆你印象,由机器人做主的焊装车间,工厂一期加二期大约有1800台焊接机器人,自动化率分别高达70%和80%的高比例,工作人员仅需负责简单的上料和监察机器人的工作,相比起传统手工操作,高自动化率焊装车间工作状态更稳定,效率也更高。同时,自动化的检验设备布局在生产线中和线尾,实现车身制造过程的100%监控,并使用超声波无损检测替代传统非破坏性检测,以更科学的方式确保每一个车身的质量达标。

喷涂车间:远不只是美观

一直以来,“德系车”车漆厚、耐腐蚀同样是广大消费者的共识,不用多说独门秘方也是肯定有的,比方说无铅阴极电泳工艺有效提高了车身防腐性能,保证“三年不腐蚀,十二年不锈穿”;PVC底盘防护自动喷涂工艺,让产品比没有使用该工艺的汽车使用寿命平均延长五年;“空腔注蜡”更是一汽-大众的看家本领之一,高达120摄氏度的液态蜡通过注蜡机构灌注到车身内部,在车辆内腔形成一层致密的蜡膜,令车身防锈能力如虎添翼,这一套组合拳下来,你大概就明白为何路面上的大众车为何比起别的品牌更加历久常新了。

而最为关键的喷涂环节,无论是外表还是内腔均采用全机器喷涂,采用全球领先的2010V水性漆工艺,配备最先进的7轴全自动喷涂机器人,喷涂扇面也可以根据车身复杂的形状进行自动调节,确保万无一失。而内腔喷涂则由开门开盖机器人和多个喷涂机器人全权负责,可以自动实现开门-喷涂-关门全过程。同时在喷漆过程中,还会有膜厚机器人实时检测,将油漆膜厚控制在90-110微米的范围内,最大化保证喷涂质量。而最终每一台车都会再次进行严苛的外观检查,让消费者拿到手的每一台新车都光鲜亮丽,璀璨夺目。

总装车间:人机工程,科学高效

车身完成喷漆后,就来到了整车制造的最后一道关-总装车间。在这里,车辆将被装上发动机、变速箱、车内电子设备、座椅等部件,也就从这里开始,车辆将被赋予生命,组成一辆完整的汽车。一汽-大众工厂的总装车间投入自动拧紧、自动门板喷蜡、全自动仪表安装、全自动合装平台、空中输送线、AGV小车等多项高度自动化装配和自动测量技术技术,从车身骨架到全车下线全程仅需不到1分钟的时间。就是这样严格高效的生产效率,奠定了一汽-大众年销量超200万辆的佳绩!

在总装下线之后,一汽-大众的每一辆新车还将经过一系列的严苛质量检测。质量检测环节涉及QRK质量控制环、路试检测、淋雨检测、UPS、SDOCK+MNA1等检测流程与手段。与其它品牌相比,上述测试项目不仅在数量上超越,在标准上也更加严格。换句说无论从工艺水平、检验标准、还是智能化水平一汽-大众目前在国内的生产线全都是超国际一流水准的。

引入MEB电气化平台,一汽-大众工厂亦更进一步

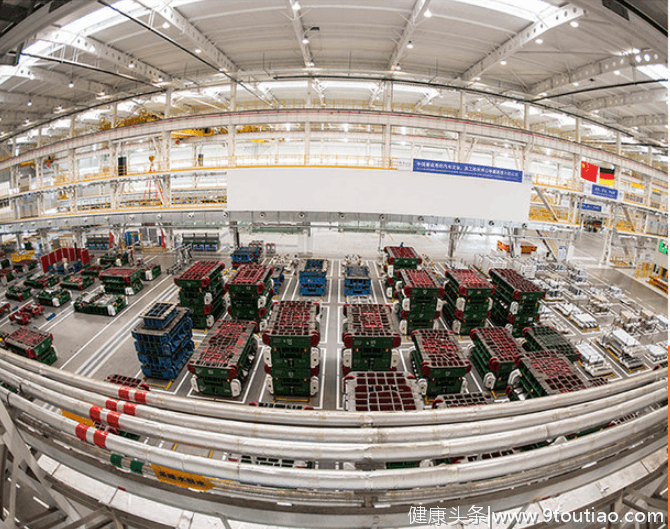

为了迎接电动车型的生产,位于佛山的MEB工厂内还增加了电池组装生产车间,目前一汽-大众采用了产自宁德时代的811三元锂电池模组,并根据MEB平台进行了电池包定制,电池壳体的焊接制作与电池包装配均能在工厂内的电池车间完成。为了进一步提升电池包的安全性与一致性,车间内还采用了IVTAC高速冲铆、面对比在线测量、视觉引导系统等技术加持。在电池壳体和电池包组装完成后,更会实现100%的下线检测,包括零件质量/过程质量/整包质量进行认可与监控,确保MEB电池的高可靠性。

除此之外,经过升级改造后的一汽-大众佛山工厂两期生产线都会加入MEB车型共线生产,之前最多4款的燃油车型混线生产,在开始生产MEB车型后增加到了6款,并且实现了燃油车和纯电动车型混线的无缝衔接,为日后MEB生产线增量生产打了坚实的基础。目前一汽-大众MEB生产线首款纯电车型ID.4 CROZZ已全面投产并上市销售,其实力足以搅局当下新能源市场,将来更多的iD.家族车型也会陆续登陆,为消费者带来更多惊喜。

总结:

品牌向上之路并非一蹴而就,一汽-大众凭借全球一流的汽车制造工艺、最为严格的质量控制等全方位入手,让我们看到了世界一流车企所应有的实力与底气。与此同时,通过探岳GTE、探岳X、第八代高尔夫、新CC猎装车等更具有个性化的车型细化,以及原有的宝来、速腾、迈腾等产品,基本覆盖了A级车和B级车的重要细分市场,未来还会有包括iD.家族在内的更多不同种类的车型投入到一汽-大众阵中,实现产品线的扩容。一汽-大众真正做到了理解和满足消费者的真实需求,甚至超越了消费者的期望。这样的高品质工厂标准再加上大众出色的品牌力,获得如此优异的市场销售成绩,小编认为真的一点都不意外。